이를 위해서는 무엇보다 기술력 확보가 우선이었다. DSK는 국내 대기업과 기술제휴를 맺고 제품 개발에 착수, 센터의 국산화에 성공했다.

중공업에 이은 제철분야 국산화 성공

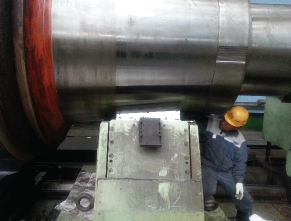

DSK가 이뤄낸 수많은 성과 중 가장 주목할 만한 성과가 바로 국내 최초로 개발에 성공해 현재 포스코, 현대 중공업 등에 납품하고 있는 HEAVY DUTY ROLLING CENTER이다.

“8년 전 제가 영업활동을 하던 때였습니다. 당시 포스코 열연 쪽에 롤샵이라는 부서가 있는데 이곳은 롤러를 그라인딩, 즉 재연삭하는 부서죠. 당시 제철 쪽에는 대형 롤을 센터에 의지하지 않고 방진구를 통해 잡아주고 있었습니다. 방진구 역시 국산이 아닌 외산을 쓰고 있었죠. 그보다 더 무거운 롤을 사용하는 중공업 분야에서는 센터를 사용하고 있었는데도 말이죠. 그때 전 제철에서도 센터를 사용할 수 있다고 시간을 달라고 했습니다.”

당시 포스코 쪽 사람들은 롤 같은 경우 최소한 80~100톤이 넘는 무게를 지니고 있는데 센터가 어떻게 하중을 견디고 가공물을 잡아줄 수 있겠냐면서 의심의 눈초리를 보냈다고 한다. 안 대표이사를 오히려 이상하다는 듯이 빤히 쳐다봤었다고.

“현대중공업에서 내가 120톤까지 했는데 60톤인 롤을 센터로 잡지 못하는 이유가 뭐가 있겠냐면서 한 달의 시간을 얻어냈습니다. 실패는 없었죠. 그리고 당시로서는 꽤 큰 2억 원 가까이 되는 공사를 저희가 따냈죠.”

DSK의 센터 개발로 인해 제철 분야에 획기적인 변화가 동시다발적으로 일어났다. 환경과 작업 부분 모두 개선이 된 것이다.

“방진구를 쓰지 않으니 기름이 들어가지 않아 작업환경이 개선되고, 공회전 시간을 줄일 수 있으니 공정과정 자체가 개선이 됐죠. 이를 통해 롤을 제작해서 포스코에 공급하는 회사들의 작업공정자체가 양쪽 센터로 맞춰지게 됐어요. 관련 제조업체들도 다 센터 쪽으로 맞출 수밖에 없는 상황이 된 셈이죠.”

소비자의 욕구를 충족시킬 수 있는 지속적인 신제품 개발과 기술혁신에 박차를 가하여 수많은 업체와의 기술제휴로 이뤄낸 성과 중 하나였다.

DSK 자체 브랜드를 알려라

금속절삭 가공기계 부품을 생산하는 업체가 비단 DSK만 있지는 않을 터. 하지만 이 시장에서 DSK의 위치는 가히 독보적이다.

“지난해 저희 회사의 마지막 과제 중 하나가 당진에 위치한 현대제철의 방진구 국산화 개발이었습니다. 국내 제철 쪽에 롤샵을 보면 열연부와 냉연부로 나뉘어 있는데 이 열연부 자체에 후판 열연부가 있죠. 얇은 것을 생산하는 강판 열연부와 달리 후판은 최고 150톤의 큰 롤이 사용됩니다. 이 경우는 센터가 아닌 방진구를 사용해야 하죠. 이 방진구의 국산화에 저희가 성공을 한 것입니다. 이것 역시 우리가 최초죠.”

일반 표준제품 생산만 몰두하는 타 경쟁 업체와는 달리 ‘DSK'자체 브랜드화에 힘을 쏟아 소비자가 만족할 만한 제품의 개발에 총력을 기울인 결과였다. 때문에 DSK는 그 기술력만큼은 타의 추종을 불허하는 경쟁력을 가지고 있다는 평가를 받고 있다. 그동안 DSK가 쌓아온 실적이 이를 증명하고 있다.

DSK는 국내최초로 ▲(주)삼성중공업의 HEAVY DUTY ROLLING CENTER 개발 및 납품 ▲(주)현대중공업의 PISTON ROD,C/H PIN 연마용 CENTER 개발 및 납품 ▲100T 지지용 심압대 개발 ▲80T SPECIAL CENTER 개발 ▲FACE DRIVER CENTER의 실용신안등록 ▲대형터닝머신 TOOL/MAGAZINE 제작, 공급▲QUICK CHANGER TOOLS 특허 등을 중소기업이 해냈다고는 도무지 믿기지 않을 정도로 엄청난 결과물을 연이어 내놓았다.

때문에 DSK는 실력 있는 ‘토종기업’이라는 이미지를 확고히 세울 수 있었다. 품질이나 가격 면에서도 유럽, 미국, 일본, 중국 등과 겨뤄도 전혀 밀리지 않는다는 평가를 받고 있는 DSK는 내수 시장의 경쟁력 확보뿐만이 아니라 더 나아가 해외 바이어들로부터 러브콜을 받고 있는 실정이다.

글로벌 시장 속으로

현재 국내시장에서 DSK는 센터뿐만 아니라 N/C, MCT, M/C의 공구류, TOOL HOLDER 등의 개발 및 양산을 통해 툴 시장에서 70% 정도의 높은 점유율을 차지하고 있다. 또 현대중공업, 현대위아, 포스코, 한국공작기계, 한국정밀 등 수많은 대기업들과 공급사 등록, 기술제휴 등을 맺고 있어 국내에서는 더 이상 대적할만한 적수를 찾기 힘들 정도다.

지난 2009년 DSK가 판매법인을 새로 설립한 것도 다 이런 이유 때문이다.

“영업을 위해 DSK테크라는 판매법인을 따로 설립했습니다. 표준제품을 시장에 더 활성화시키기 위해서였죠. 하지만 그보다 한 걸음 더 나아가 말레이시아, 싱가포르 등 해외 수출까지 겨냥을 하고 있습니다. 재작년에 중국 북경에서 전시회를 갖은 것도 같은 이런 연장선상에 있다고 보면 됩니다. 국내에서도 4년 전, 판매법인 설립과 동시에 킨텍스에서 2년마다 열리는 공작기계부분 전시회에 처음 우리 제품을 선보였습니다. 7~8년간 외산을 국산화 시킨 저희 회사가 그동안 준비해왔던 과정을 한 번에 보여줄 수 있는 시점이 그때라고 판단했기 때문입니다.”

그 당시 전시회에서의 호응은 그야말로 뜨거웠다고 한다. DSK라는 브랜드는 많이 들어봤는데 그동안 전시회에서는 모습이 보이지 않아 많은 바이어들이 궁금해 했다는 것. 이처럼 뛰어난 기술력을 갖춘 업체가 왜 이제야 나왔냐는 반응이었다.

현재 DSK는 표준제품을 주로 생산하고 있는 공구사업부와 오더메이드방식으로 제품을 생산하는 기계사업부로 나뉘어 있는데 여기에 최근 플랜트 사업 분야까지 그 영역을 확장해 글로벌 리딩기업으로의 도약을 준비하고 있다.

기본에 충실하자

DSK의 기본 이념은 ‘기본에 충실하자’이다. 초심을 잃지 않고 자만하지 않으며 할 것과 하지 말아야 할 것을 구분하기 위해 세운 회사 모토이다.

“앞에서도 말했지만 저희는 처음부터 국내시장만을 본 것이 아니었습니다. 센터를 개발했을 당시에도 센터를 만드는 회사가 국내에 있는데도 외산을 사용하는 것이 안타까워 개발하고자 마음을 먹었고 그 세월이 지금까지 오게 된 것이죠. 그래서 우리의 당초 포지션은 해외업체 겨냥이었습니다. 현재 국내 센터시장은 우리 때문에 외국계 회사가 들어오지 못하고 있는 실정이죠. 국내를 우리가 점유했다고 봐도 무방합니다. 국내를 점유했으니 이제는 해외시장에 나가야 할 때인 것이죠.”

이를 위해 DSK는 3년의 준비과정을 들여 차근차근 준비해 나가고 있다고 했다. 최근 중국의 대기업과 기술제휴를 하자는 제의까지 받은 상황이다. 일본에도 샘플을 가지고 가 테스트 중에 있다.

물론 DSK가 지금의 위치에 오르기까지 절대적인 성공만 있었던 것은 아니다. 수많은 시행착오를 거쳐 왔기에 지금의 기술력과 노하우를 갖추게 된 것이다. 한번 만들기 시작하는 것은 몇 번이든지 유저가 사용할 수 있도록 끝을 보고야 마는 19명 직원들의 노력, 연구개발과 관련해서는 늘 투자를 아끼지 않는 안 대표이사의 도전의식이 합쳐진 피와 땀의 결과물 인 것이다.

창조적인 기술개발과 진취적인 혁신경영, 노사간의 화합 및 상생 등을 토대로 앞으로 나아가고 있는 DSK. 지역 경제 활성화 기여를 넘어, 국가 경제발전에 이바지할 뿐만 아니라 글로벌 시장에서도 1등 브랜드가 되기 위한 DSK의 노력은 지금도 계속되고 있다.